スプリングバック見込み解析

スプリングバックの金型見込最適化TOOLを導入

鈴木工業の強み

時代の流れとともに、金型製造に求められる技術は年々変化しています。 当社ではその変化に対応するべく、様々な実験や研究を重ねてきました。 壁にぶつかることもありましたが、その度に社員一丸となり、また公的機関や多くの皆様にご協力いただき、困難な問題も解決するに至っています。 私たちはプレス金型のプロフェッショナル集団として、お客様に最高の金型をご提供するべく、製造技術を磨き、進化し続けていきます。

トライと修正を繰り返しながら製品を製作するプレス金型業界において、「納期厳守」は当たり前とは言い難いのが現状です。 しかし、当社では「業界的には当たり前ではなくとも、基本(納期厳守)を大切にすることこそ、お客様に愛される会社に繋がる」と信じ、創業以来「納期厳守」を徹底してまいりました。

現在では自社開発のスケジュール管理ソフトを活用し、作業員一人一人の業務を会社全体で把握し、調整する仕組みを作り上げています。

鈴木工業は、納期厳守を徹底しつつ、さらなる「高品質・短納期・低コスト」を実現していくことをお約束します。

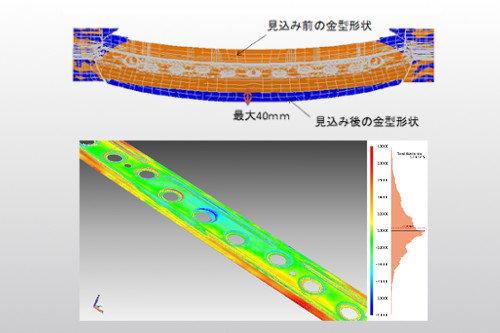

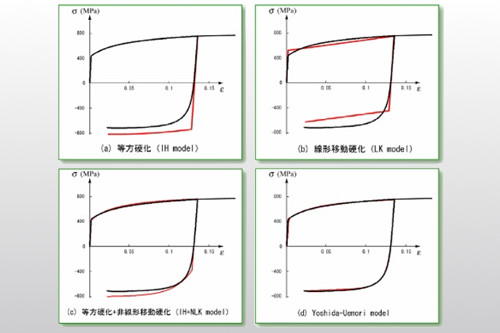

プレス金型の品質向上には、CAE解析精度の向上が不可欠です。 当社は、当社規模の事業者でCAE解析がまだ普及していなかった頃から、他の事業者に先んじてプレス成形解析を活用してきた実績があります。 その経験とノウハウを生かした成形解析により、980Mpa級ハイテンのスプリングバック予測の高精度化に成功。金型の修正回数を削減することで納期短縮も実現しました。 さらに、群馬産業技術センターや群馬工業高等専門学校との共同研究も行い、より高精度な解析への挑戦を続けています。

スプリングバックの金型見込最適化TOOLを導入

Y-Uモデル導入により、スプリングバック解析の精度向上

群馬産業技術センターと共同研究を行い、材料モデル・材料パラメータを最適化

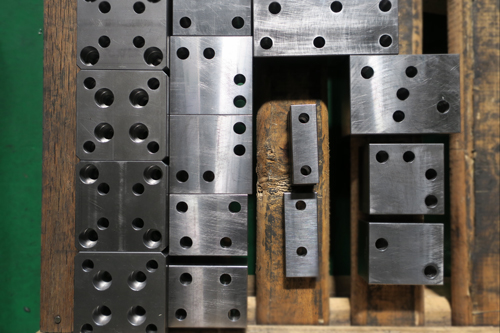

納期短縮実現のため、「金型土台(金型ベース)の鋳造」と「金型形状部位の加工」を並列して行う、並列加工の仕組みを実現しました。 これにより従来発生していた、金型形状部位の加工待ち時間(金型土台の鋳造が完成するまでの最低30日間)がなくなり、加工リードタイムを40%短縮することに成功しています。

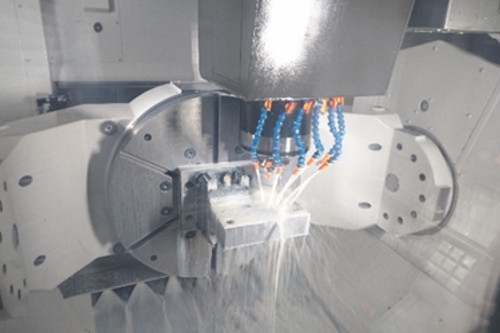

形状部品を高精度に加工するため、5軸マシニングセンタを導入

ワンチャック加工により、加工精度が向上、加工時間を大幅に短縮

形状部品は組付け後、さらに微調整を行い、製品品質を向上させる

私たちは「高品質・短納期・低コスト」を実現するため、様々な実験や研究を重ね、製造技術の向上に努めて参りました。 「優れた技術は皆で共有し、業界全体で技術力を向上し市場を拡大していきたい」という信念のもと、これまで行ってきた取り組みをここに公開させていただきます。 今後もプレス金型のプロフェッショナル集団として、お客様に最高の金型を提供するべく、製造技術を磨き、進化し続けていきます。